Pompy śrubowe w oczyszczalni ścieków w Gdańsku

Pompy śrubowe w liczbie 5 szt. typ 180/81/1120-A1, zainstalowane są w pompowni pośredniej w części biologicznej Oczyszczalni Wschód w Gdańsku. Zadaniem ich jest podniesienie dopływających ścieków do poziomu, który zapewni ich dalszy grawitacyjny przepływ przez pozostałe obiekty oczyszczalni.

Parametry

Praca pomp odbywa się w systemie automatyki sterującej w zależności od poziomu ścieków w kanale dopływowym. Poziom ścieków mierzony jest za pomocą ultradźwiękowego czujnika.

Pompownia została zaprojektowana dla przepływu dobowego Q = 180000 m3/d.

Podstawowe parametry pompy:

Typ: 180/81/1120-A1

Rok produkcji: 1998

Średnica rotora: 1800 mm

Długość rotora: 12900 mm

Wydajność: 1 m3/s

Kierunek pracy: ukośny 30%

Jednostkę napędową stanowi silnik o mocy 75 kW, który napędza za pomocą pasów klinowych przekładnię stożkową skośną z blokadą biegu wstecznego o mocy nominalnej 115 kW.

W artykule omówione zostaną 2 specyficzne przykłady dużych awarii oraz problemy eksploatacyjne tych pomp.

Awaria

Pierwsza poważna awaria jednego z zespołów zaistniała po 3 latach eksploatacji. Wskutek poluzowania się wszystkich śrub M24 x 3 mocujących kołnierz dolnego czopa łożyska ślizgowego /korpus stale zanurzony w ścieku/ do ściany bębna nastąpiło opadnięcie ślimaka na dno koryta. Pracujący ślimak, opierając się na betonowym dnie, ściął na całej długości koryta warstwę 40-60 mm betonu. Jednocześnie powstałe drgania zostały przeniesione na przekładnię, pod którą popękał fundament i wyrwane zostały śruby fundamentowe przekładni.

Po analizie przyczyn awarii stwierdzono, że spowodowana została poluzowaniem się śrub na skutek braku skutecznego zabezpieczenia przed ich wykręcaniem (zastosowany podczas montażu klej okazał się niewystarczający). W ostateczności konieczny był remont generalny przekładni, fundamentu pod silnikiem i przekładnią oraz koryta. Wykonano również zabezpieczenia wszystkich śrub łączących na pozostałych zespołach poprzez podgięcie podkładek lub przewiercenie i zdrutowanie łbów śrub, uniemożliwiając ich mechaniczne odkręcenie. Po wykonaniu tego zabiegu podobna sytuacja już nigdy nie wystąpiła.

Zatarcie łożyska ślizgowego

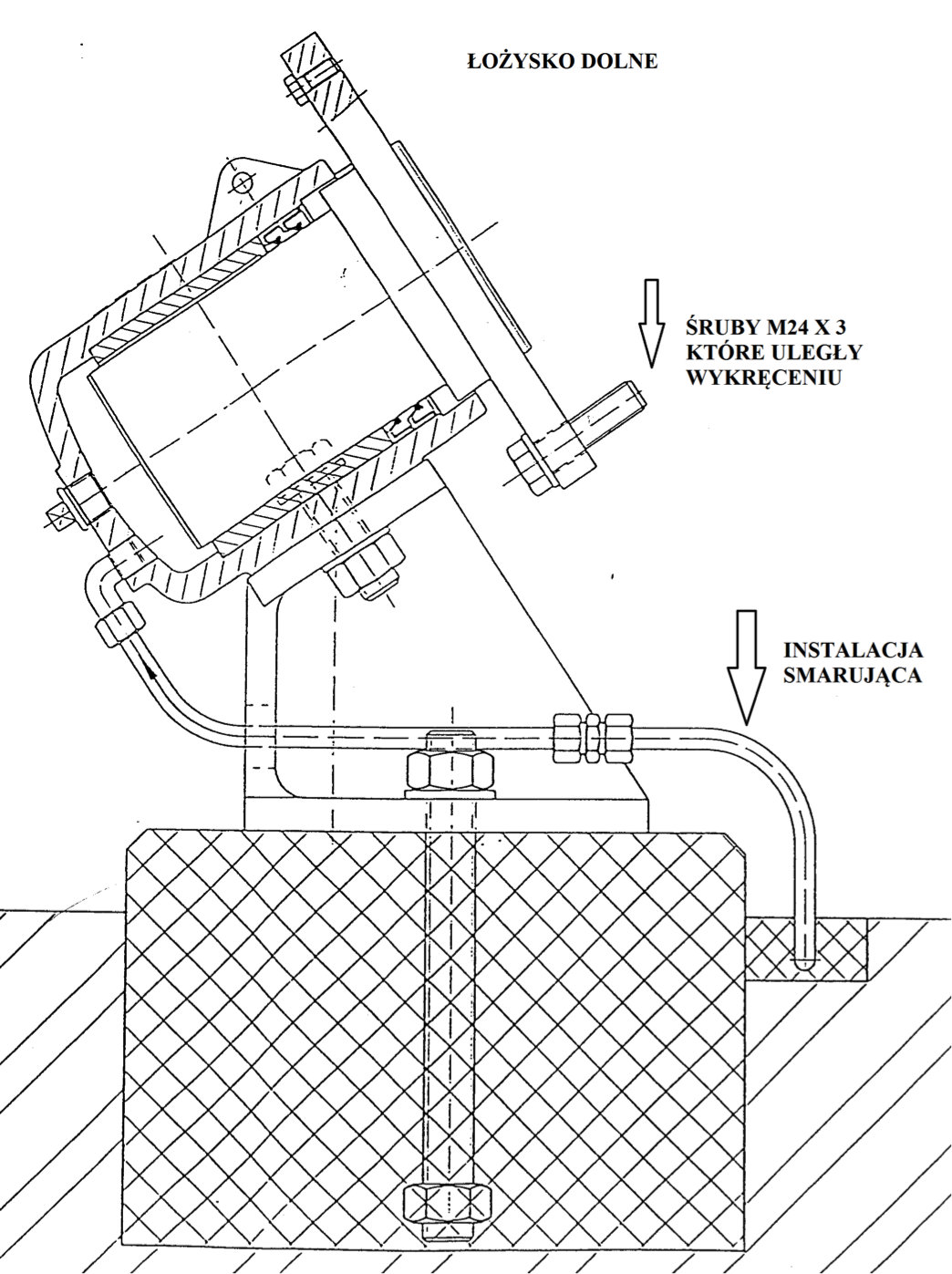

Kolejny interesujący przypadek awarii miał miejsce w 2008 r., kiedy nastąpiło pęknięcie żeliwnej podstawy dolnego łożyska ślizgowego- rys. 2, pokazane na zdjęciach -fot. 1. Główną przyczyną awarii było urwanie się długiego na kilkanaście metrów przewodu doprowadzającego smar do łożyska, zatarcie brązowej tulei i ostatecznie w wyniku powstałych sił pęknięcie podstawy łożyska. Dodatkowym czynnikiem, przyspieszającym ten proces, była utrata stabilnego podparcia korpusu, spowodowana powstaniem luzu pomiędzy podstawą łożyska a fundamentem na skutek erozji betonu.

Rys. 2. Łożysko dolne

Fot. 1 a i b. Pęknięcie podstawy łożyska

Wymiana łożysk

Po konsultacjach z przedstawicielem producenta zdecydowano się wykonać kompleksowy remont kanału, który uległ zniszczeniu, oraz zrezygnować z łożyska ślizgowego, wyposażonego w tuleję brązową smarowaną za pomocą automatycznego urządzenia smarującego.

Zastosowano zespół łożyska nowej generacji – fot. 2. Łożysko to, pracując w kąpieli olejowej, umożliwia poprawne ustawienie ślimaka (luz osiowy 6-10 mm). Zespół łożyska dolnego składa się z podstawy, obudowy ze stali kwasoodpornej, opartej na odlewanym pierścieniu, krótkiego wału, pracującego w łożyskach tocznych stożkowych 33016, 33015, uszczelnienia labiryntowego oraz 3 szt. pierścieni uszczelniających.

Fot. 2. Montaż łożyska tocznego

Olej należy wymieniać co 5 lat (przy corocznej kontroli zanieczyszczenia). Zastosowanie tego rozwiązania pozwoliło zrezygnować z dotychczas użytkowanej, a kłopotliwej w eksploatacji instalacji smarującej, która ulegała częstym awariom (urywanie się przewodów smarujących, kłopoty z automatyczną smarownicą - co w dalszej kolejności powodowało przycieranie się tulei brązowych łożyska dolnego). Z uwagi na zdolność samonastawienia łożyska w 3 kierunkach uniknięto możliwości powstania błędu montażowego (reżim zachowania odpowiedniego luzu pomiędzy tuleją brązową a czopem), a także wydłużono okresy między przeglądami.

Eksploatacja po zmianach

Po próbnym montażu nowego łożyska na stanowisku i rocznej pracy nie stwierdzono żadnych oznak jego zużycia. Zdecydowano się zastosować identyczne łożyska na pozostałych 4 stanowiskach (wymieniano po 2 szt. rocznie). Jednocześnie wykonywano remonty budowlane wszystkich pozostałych kanałów oraz fundamentów pod przekładnie –fot. 3.

Fot. 3. Stan po remontach

Obecnie wszystkie stanowiska są wyposażone w łożyska nowej generacji. Pozwoliło to skrócić czas wykonywanych przeglądów eksploatacyjnych i zmniejszyć ilość awarii.

Pomimo zaistnienia groźnych w skutkach i kosztownych awarii stwierdzić należy, że powyższe pompy przy zachowaniu odpowiedniego nadzoru pracują poprawnie i nie stwarzają większych problemów eksploatacyjnych. Czynności związane z przeglądem i remontem układów napędowych (silnik, sprzęgło, przekładnia) nie zostały ujęte w powyższym artykule.

AUTOR:

Inż. Adam Bladowski – absolwent Wyższej Szkoły Morskiej w Gdyni (1997 r.) - Wydział Mechanika i Budowa Maszyn. Pracuje w firmie Saur Neptun Gdańsk SA na stanowisku kierownika Działu Mechanicznego

OD REDAKCJI: Z obowiązku wobec nazewnictwa przyjętego w literaturze i normach z dziedziny pomp należy zauważyć, że przedmiotem artykułu jest CZERPADŁO ŚRUBOWE (a nie pompa) będące tak jak pompy przenośnikiem cieczy.