Energooszczędny System Pompowy - Porównanie technologii asynchronicznego i synchronicznego silnika

Przez lata naukowcy przeprowadzili szereg badań dla silników synchronicznych i asynchronicznych. Analizy te wykazały, że w porównaniu z dotychczasowymi silnikami trójfazowymi, seria PM cechuje się bardzo wysokimi parametrami technicznymi i kulturą pracy. W Aquanet SA również postanowiliśmy wykonać test układu pompowego opartego na silniku synchronicznym.

Poszukiwanie coraz to nowszych rozwiązań technicznych ukierunkowane zostało w ostatnich latach na oszczędność energii. Wynika to przede wszystkim z faktu ustanowienia w latach 2007-2008 dwóch nowych norm międzynarodowych IEC dotyczących wyznaczania sprawności i oznaczania klasami sprawności silników indukcyjnych, przyjętych następnie jako normy europejskie EN, oraz przyjęcie w lipcu 2009 r. Rozporządzenia Komisji Europejskiej nr 640/2009 w sprawie wdrażania Dyrektywy 2005/32/WE Parlamentu Europejskiego dotyczącej wymogów ekoprojektu dla silników elektrycznych. W Europie przez dziesiątki lat sprawność silników elektrycznych, w tym indukcyjnych, traktowana była de facto jako parametr drugorzędny. Zmieniło się to radykalnie od 2015 r. dzięki przyjętym przepisom prawa i nowym normom.

Naukowcy przeprowadzili szereg badań dla samych silników synchronicznych i asynchronicznych. Badania te wykazały, że w porównaniu z dotychczasowymi silnikami trójfazowymi, seria PM (silnik synchroniczny z magnesami trwałymi) cechuje się bardzo wysokimi parametrami technicznymi, kulturą pracy, m.in. dzięki wysokiej sprawności energetycznej (spełnia wymogi klasy IE4 Super Premium).

Jako główne zalety tego rozwiązania wskazują:

- wysoka sprawność – spełnia wymogi klasy IE4 super premium,

- kompaktowa budowa – większa moc w mniejszej obudowie,

- wysoka dynamika wynikająca z małego momentu bezwładności wirnika,

- efektywne chłodzenie – silnik mniej się grzeje podczas pracy ze względu na pomijalne straty elektryczne w wirniku,

- szeroki zakres mocy – od 0,75 kW do 30 kW.

Test układu pompowego opartego na silniku synchronicznym

Opierając się na tych założeniach i jednocześnie będąc zainteresowanymi pozyskaniem potencjalnych korzyści ze sprawności tego rozwiązania, postanowiliśmy przeprowadzić test układu pompowego opartego na silniku synchronicznym.

Przyjęto podstawowe zależności: Wydajność – Podnoszenie – Moc:

- Wydajność (m3/h) jest liniowo proporcjonalna do prędkości obrotowej (=rpm),

- Podnoszenie (m) jest proporcjonalne do kwadratu prędkości obrotowej (=rpm)2,

- Moc P2 (kW) jest proporcjonalna do sześcianu prędkości obrotowej (=rpm)3.

Zwiększenie prędkości obrotowej (rpm) + 10%, nowa prędkość (rpm) = 110% oryginału

- Wydajność (m3/h) = 110% oryginału,

- Podnoszenie (m) = 121% oryginału,

- Moc P2 (kW) = 133% oryginału.

Zmniejszenie prędkości obrotowej (rpm) – 30%, nowa prędkość (rpm) = 70% oryginału

- Wydajność (m3/h) = 70% oryginału,

- Podnoszenie (m) = 49% oryginału,

- Moc P2 (kW) = 34% oryginału.

Po wytypowaniu studni do przeprowadzenia testu, postanowiliśmy podejść do tematu kompleksowo. Przeprowadzono analizę obecnie pracującego układu pompowego. Sprawdzono układy opomiarowania studni zarówno od strony zasilania, jak i przepływów.

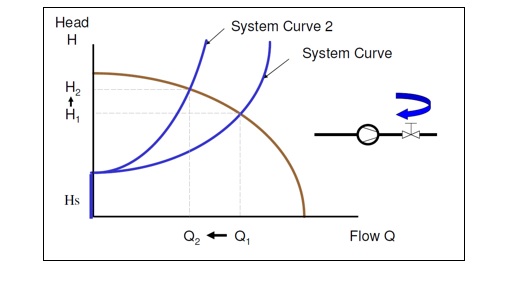

Z uwagi na to, że wydajność studni regulowana była dotychczas za pomocą przepustnicy i zaworu, zdecydowano się na zmianę takiego rozwiązania na korzyść przemiennika częstotliwości.

RYS. 1 Sposoby regulacji przepływu Q(m3/h) i podnoszenia H(m) pompy głębinowej: – regulacja zaworem

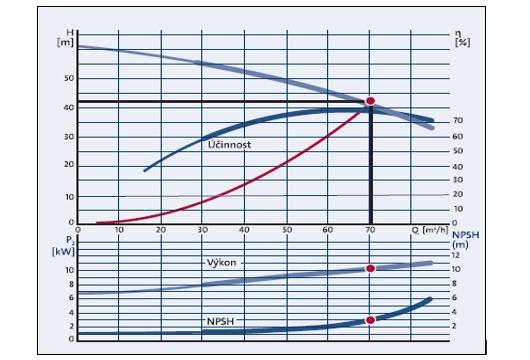

RYS. 2 Parametry pracy pompy głębinowej – dobór pompy

H(m) = podnoszenie, P(kW) = moc, η = sprawność (funkcje zależne od przepływu Q (m3/h)).

Do przeprowadzenia testów przystąpiliśmy z firmą Franklin Electric i użyliśmy układu pompowego opartego na silniku synchronicznym – 6” High Efficiency System.

W studni zamontowano pompę o parametrach co do wydajności oraz wysokości podnoszenia zgodnych z parametrami dotychczas pracującej pompy.

FOT. 1 Zastosowana pompa w nowym układzie

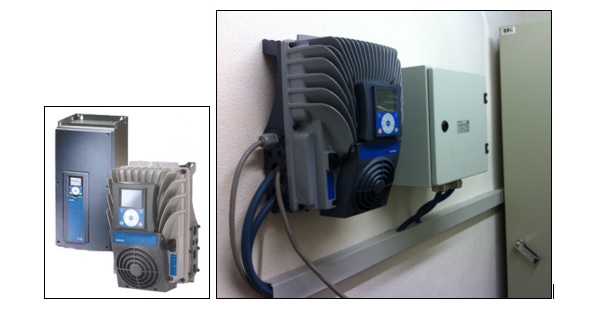

Stare rozwiązanie regulacji układu (zaworu i przepusnicy) zastąpiono dedykowanym do tego układu przemiennikiem częstotliwości.

FOT. 2 Nowy falownik

Test polegał na monitorowaniu starego układu pompowego i porównaniu wyników do nowo zainstalowanego układu w tej samej studni, przy takich samych, zbliżonych warunkach pracy.

Przy zadanych wydajnościach pracy pompy monitorowane było całowite zużycie energii elektrycznej całego układu w jednostce czasu. Nie obyło się bez niespodzianek – ze względu na zastosowanie sterowania falownikiem, konieczne było doposażenie całego układu w nowe ekranowane okablowanie oraz odpowiedni filtr wyjściowy.

Cały artykuł został opublikowany w nr 1/2017 półrocznika Pompy Pompownie.